1. Cargo Weight

① 화물의 중량은 Dunnage, 쇼링, 라싱 자재 등을 모두 포함한 중량을 의미하며, 전체 화물의 중량은 컨테이너의 최대 적재 중량인 Max. Payload를 초과해서는 안됩니다.

② 아래 표의 수치는 컨테이너의 제작 연도 및 제작 시리즈에 따라 약간의 차이가 있습니다.

화물의 중량이 무거워 정확한 수치 확인이 필요할 경우 선사 담당자에게 문의하여 적절한 컨테이너를 지정 받아야 합니다.

| Max. Payload | 20′ | 40′ |

|---|---|---|

| Flat rack | 27~31 Ton | 39~47 Ton |

| Open top | 28 Ton | 26~28 Ton |

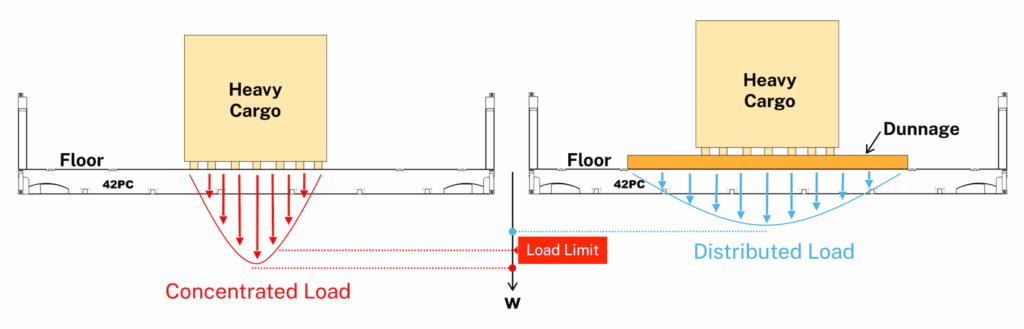

③ 중량이 무거우나 Size가 작아 하중이 바닥의 좁은 면적에 집중되는 화물의 경우, 컨테이너 Floor의 Load limit를 고려하여 하중을 넓은 면적으로 분산시켜야 합니다. (화물 및 컨테이너 손상 방지 목적)

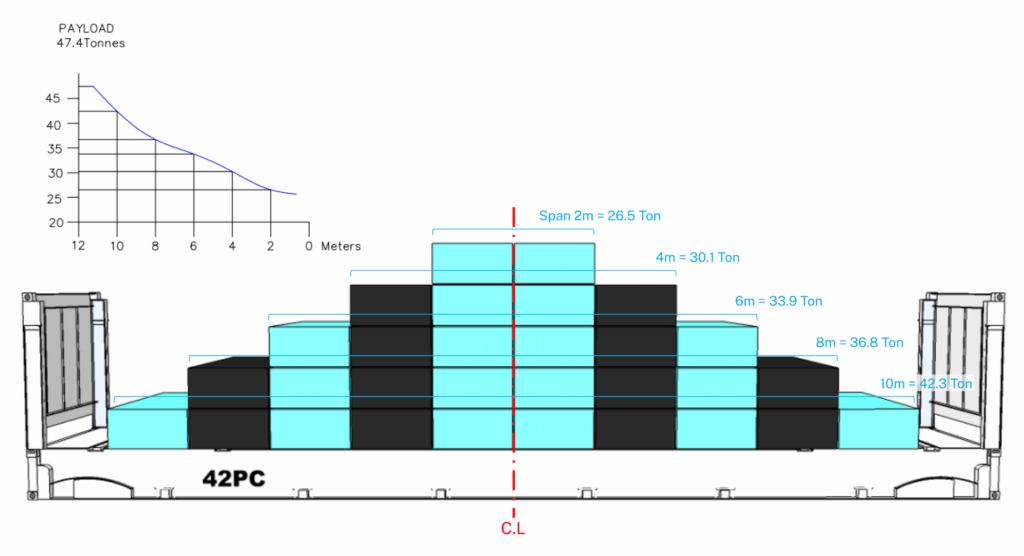

④ 아래는 Max. Payload 47.4 Ton의 40’Flat rack의 Loading chart 예시 입니다.

FR의 Center line을 기준으로 화물을 Floor 전체에 균등하게 적입했을 때 화물의 길이에 따른 적재 가능 하중(Load limit)을 보여줍니다.

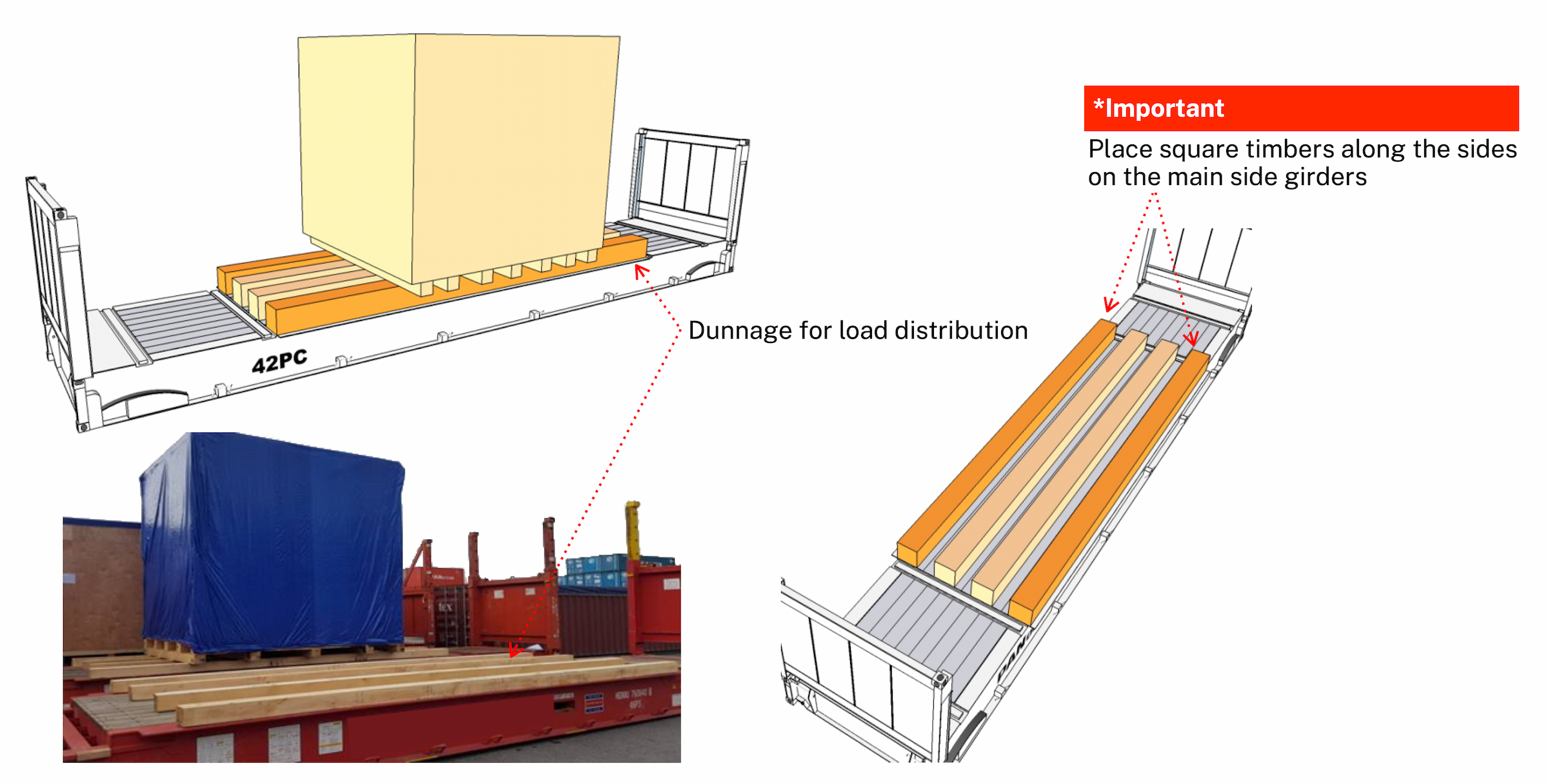

2. Load Distribution

Flat rack 컨테이너는 일반 컨테이너 비해 무겁고 하중이 집중되는 화물을 운송할 수 있도록 설계된 특수 컨테이너입니다.

하지만 화물의 길이 또는 폭이 좁아 Load limit를 초과할 경우, 바닥에 Dunnage를 설치하여 하중을 넓은 면적으로 분산시킴으로써 컨테이너 바닥 구조물에 가해지는 최대 하중을 감소시킬 수 있습니다.

2.1 Load Distribution (Longitudinal, 종방향 하중 분산)

① 화물의 Length가 짧아 중량이 바닥의 좁은 구간에 집중되는 경우, Dunnage를 바닥에 설치하여 하중을 앞뒤 방향으로 분산시켜야 합니다.

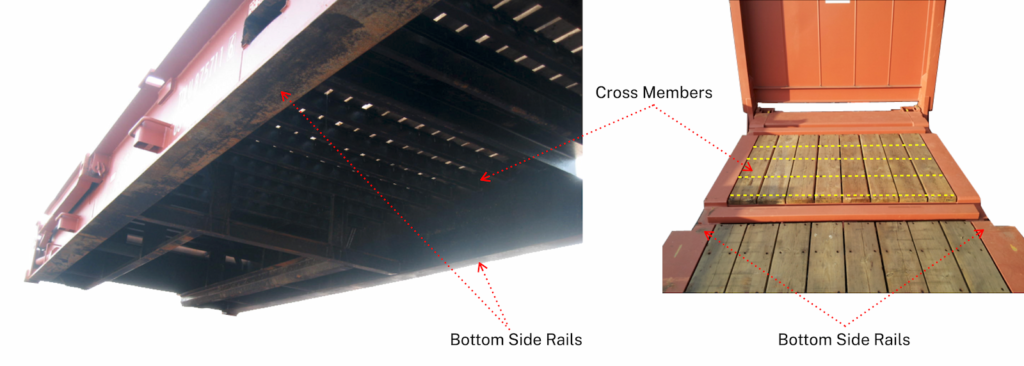

② Flat rack의 주요 강도 구조는 H-Beam 형태인 양측 Bottom Side Rail에 집중되어 있습니다

양측 레일 사이에는 사다리 형태의 Cross Member가 배치되어 있으며, 이 구조물이 화물의 중량을 받쳐 양쪽 Bottom Side Rail로 하중을 전달하는 방식으로 설계되어 있습니다.

③ Flat rack의 구조적 특성으로 인해 Dunnage는 양쪽 Bottom Side Rail 위에 위치해야 하며, 화물이 가운데 목재 Floor 부분에만 실려서는 안됩니다.

④ 하중 분산용 Square Timber의 최소 너비 기준

- 20′ Flat rack: 최소 10 cm

- 40′ Flat rack: 최소 15 cm

2.2 Load Distribution (Transverse, 횡방향 하중 분산)

① 화물의 Length는 충분히 길지만 Width가 좁은 중량 화물의 경우, 횡방향으로 Dunnage를 설치하여 하중을 분산시킬 수 있습니다.

② Dunnage의 길이는 양쪽 Bottom Side Rail의 Side Girder 위에 올라오도록 충분히 길어야 하며, 화물의 중량이 가운데 목재 바닥에만 집중되어서는 안됩니다

- Dunnage 길이가 짧아 화물 하중이 가운데 Floor에만 집중되어 하부의 Cross Member가 변형되거나 내려앉을 위험이 있음.

- 주요 구조물인 Bottom Side Rail이 하중을 직접 받치기 위해 Dunnage가 Main Side Girder(노란색 표시선)까지 연장되어야 함.

- Dunnage가 양쪽 Bottom Side Rail까지 충분히 닿게 설치되어 주요 구조물인 Bottom Side Rail이 하중을 직접적으로 받치고 있음.

③ 하중 분산용 Square Timber의 최소 너비 기준

- 20′ Flat rack: 최소 10 cm

- 40′ Flat rack: 최소 15 cm

2.3 Load Distribution (Longitudinal + Transverse)

① Length와 Width가 모두 짧은 중량 화물의 경우, 종방향과 횡방향 모두에 Dunnage를 설치하여 하중을 분산시킬 수 있습니다.

② 하중 분산용 Square Timber의 최소 너비 기준

- 20′ Flat rack: 최소 10 cm

- 40′ Flat rack: 최소 15 cm

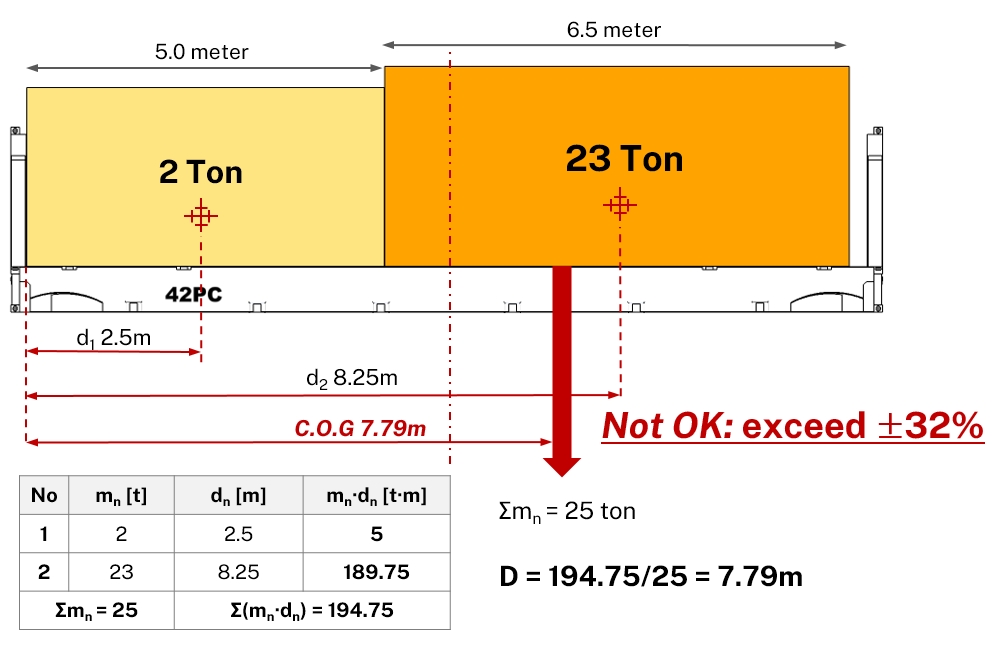

3. Load Position

3.1 화물의 편중 제한

① 화물 적재의 기본 원칙은 화물이 좌우 및 앞뒤 방향으로 편중되지 않도록 컨테이너 위에 균형 있게 적재하는 것입니다.

② 무게중심인 COG(Center of Gravity)는 컨테이너의 Center Line에 가능한 가깝게 위치해야 하며, 일반적으로 크레인 장비의 허용 기준에 따라 ±5%를 초과해서는 안됩니다.

③ 편중 화물의 경우, 조절 기능이 있는 Spreader를 사용할 때는 장비의 사양에 따라 최대 ±10%까지 허용될 수 있습니다.

(출처: CTU Code Annex7. Packing and securing cargo into CTUs 3.1.4 Principles of packing)

화물의 무게중심 계산식 (Longitudinal position of the center of gravity of cargo)

화물의 편중이 예상되는 경우, 아래 예시와 같은 계산식을 활용하여 컨테이너 적입 가능 여부와 화물의 배치 위치를 사전에 판단할 수 있습니다.

[예시 화물 정보]

- No.1 Box: L 5,000 x W 2,600 x H 2,200 mm, 2 Ton

- No.2 Box: L 6,500 x W 2,500 x H 2,500 mm, 23 Ton

중량 차이가 큰 두 개의 Box를 적입할 때, 편중을 최소화하기 위해 No.1 Box를 최대한 왼쪽 End wall 방향으로 배치했음에도, 아래 계산식 결과에 따르면 전체 화물의 COG는 40′ Flat rack의 중심으로부터 약 32% 편중되어있음을 확인할 수 있습니다.

이 경우, 화물의 중량이 크고 편중이 심하여 두 박스를 동일한 40’FR에 함께 적입하는 것은 불가능합니다.

따라서,

- No.1 Box → 20’FR

- No.2 Box → 40’FR 으로 별도로 적입해야 합니다.

④ 하지만 화물의 중량이 크레인 장비의 SWL (Safety Working Load)에 근접할 경우, 약간의 편중이라도 크레인 장비의 Load limit를 초과할 위험이 있으므로 편중을 최소화하여 가능한 0%에 가깝게 COG를 맞춰야 합니다.

| 화물 중량 | COG 편중 허용 기준 (실무적 원칙) |

|---|---|

| SWL보다 충분히 낮은 경우 | ±5~10% 이내 |

| SWL에 근접한 경우 | 가능한 0%에 가깝게 위치시켜야 함 |

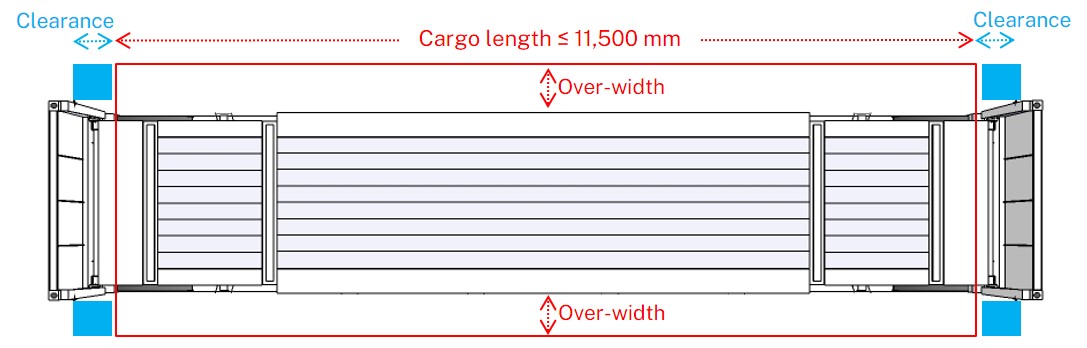

3.2 표준 하역 작업을 위한 화물 적입 위치 및 길이 제한

Flat rack 컨테이너에 적입된 Over-height 화물은 터미널에서는 일반적으로 Over-height Frame 이라는 하역 장비를 사용하여 적·양하 작업을 합니다. 이때 화물 또는 쇼링 자재가 Corner casting에 인접할 경우, OH Frame 체결 과정에서 접촉이 발생하여 화물 또는 쇼링 자재가 파손될 수 있습니다. 이를 예방하기 위해서 화물의 적입 위치 및 길이에 대해 아래의 제한 기준을 적용할 필요가 있습니다.

① Corner casting과의 간격 확보

Over-height 화물과 이를 지지·고정하는 쇼링 자재는 Corner casting 외측 끝단으로부터 충분한 간격 (통상 50~60cm)을 확보하여 배치해야 합니다.

② 최대 허용 화물 길이 (OH Frame 사용 기준)

OH Frame을 사용한 표준 하역 작업이 가능한 Over-height 화물의 최대 허용 길이는 다음과 같습니다.

- 20′ Flat rack: 최대 5.0m

- 40′ Flat rack: 최대 11.0m

* 위의 기준은 일반적인 참고 가이드이며, 실제 허용 기준은 터미널 운영 기준 및 선사 정책에 따라 달라질 수 있습니다.

③ 기준 미충족 시 하역 제한 및 유의사항

- 강풍 등 기상 악화 시 STS crane 작업에 영향이 발생할 수 있으며, Corner casting과의 간격이 충분하지 않은 경우 OH Frame 접촉에 따른 화물 파손 위험이 증가할 수 있습니다.

- 이와 같은 상황에서는 터미널의 안전 판단에 따라 OH Frame 사용이 제한되어 Wire sling을 이용한 하역 방식으로 전환될 수 있습니다.

- Wire sling을 이용한 하역 작업의 경우, 일부 터미널에서는 추가 인력 투입 및 하역 작업 지연으로 상당한 수준의 추가 비용이 발생할 수 있습니다.

- 또한, 작업자가 직접 Wire sling을 체결·해체해야 하는 작업 특성상 화물의 선적 위치가 제한될 수 있으며, 이로 인해 사전에 계획된 Stowage Plan에 따른 적재 위치에 선적이 불가능해질 수 있습니다.

- 이러한 경우, 선박의 Stowage 상 제약으로 현장에서 선적이 취소 결정될 수 있습니다.

4. OOG 화물의 Under Deck 선적 기준

① Flat rack 컨테이너에 적입된 화물에 Over-width가 있을 경우, 컨테이너선 Under deck의 구조물인 Cell Guide 및 Entry Guide와 화물이 접촉되지 않도록 Corner post와 충분한 간격을 두고 화물을 적입해야 합니다.

② Over-width가 있는 OOG 화물은 아래 그림의 파란색 부분의 Entry Guide 및 Cell Guide에 간섭이 없도록 화물 길이가 11.5m 이하가 되어야 Under deck에 선적이 가능합니다.

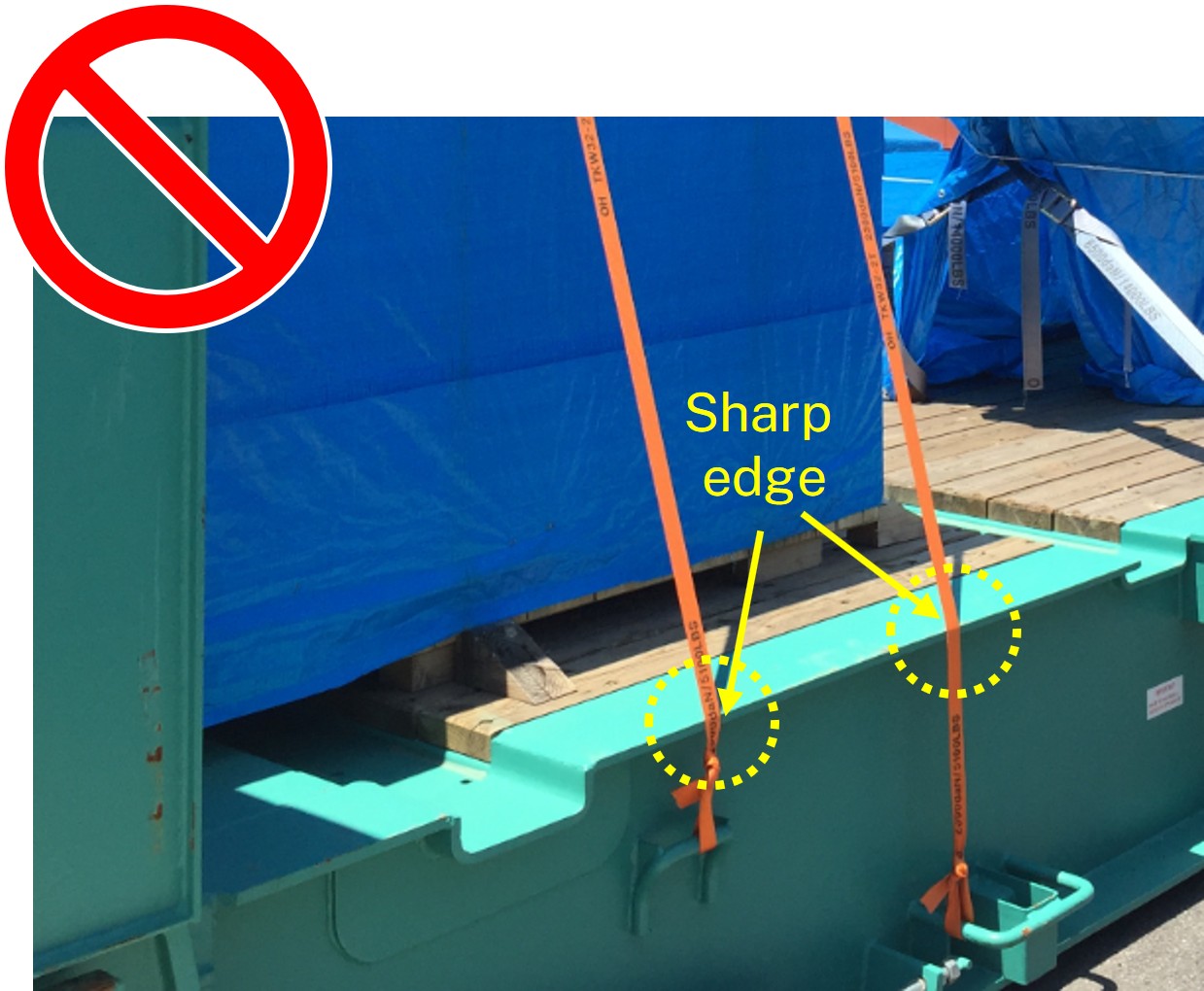

5. Lashing Material

① 동일 화물에 여러 종류의 라싱 자재(Belt, Wire)를 혼용하여 사용해서는 안되며, 특히 같은 방향의 라싱에는 반드시 동일한 종류의 라싱 자재를 사용해야 합니다.

라싱 자재는 각각 신축성(Elasticity)이 다르기 때문에, 서로 다른 자재를 함께 사용하면 전체 라싱 시스템의 라싱 강도가 균일하지 않게 됩니다.

- Wire rope와 Web 라싱 자재는 신축성이 달라, 운송 중 힘이 가해질 경우 전체 라싱 강도가 불균등하게 됨.

- 그 결과 특정 라싱 자재나 화물에 과도한 힘이 집중되어 손상 또는 파손이 발생할 수 있음.

- 동일 종류의 라싱 자재만 사용하여 전체 라싱 강도가 균등하게 유지됨.

- 운송 중 외력이 작용할 때 같은 방향의 라싱 전체에 힘이 고르게 분산되어 보다 안전한 운송이 가능함.

② Edge Protector 설치

화물이나 컨테이너의 모서리에 Web belt나 Wire rope 같은 라싱 자재가 접촉하거나, 라싱 장력으로 인해 화물 모서리가 변형될 우려가 있는 경우에는 Edge protector (모서리 보호대)를 설치해야 합니다.

Edge protector는 라싱 자재가 마모되거나 절단되는 것을 방지하고, 화물 표면의 라싱 압력을 넓게 분산시켜 화물 손상을 예방합니다.

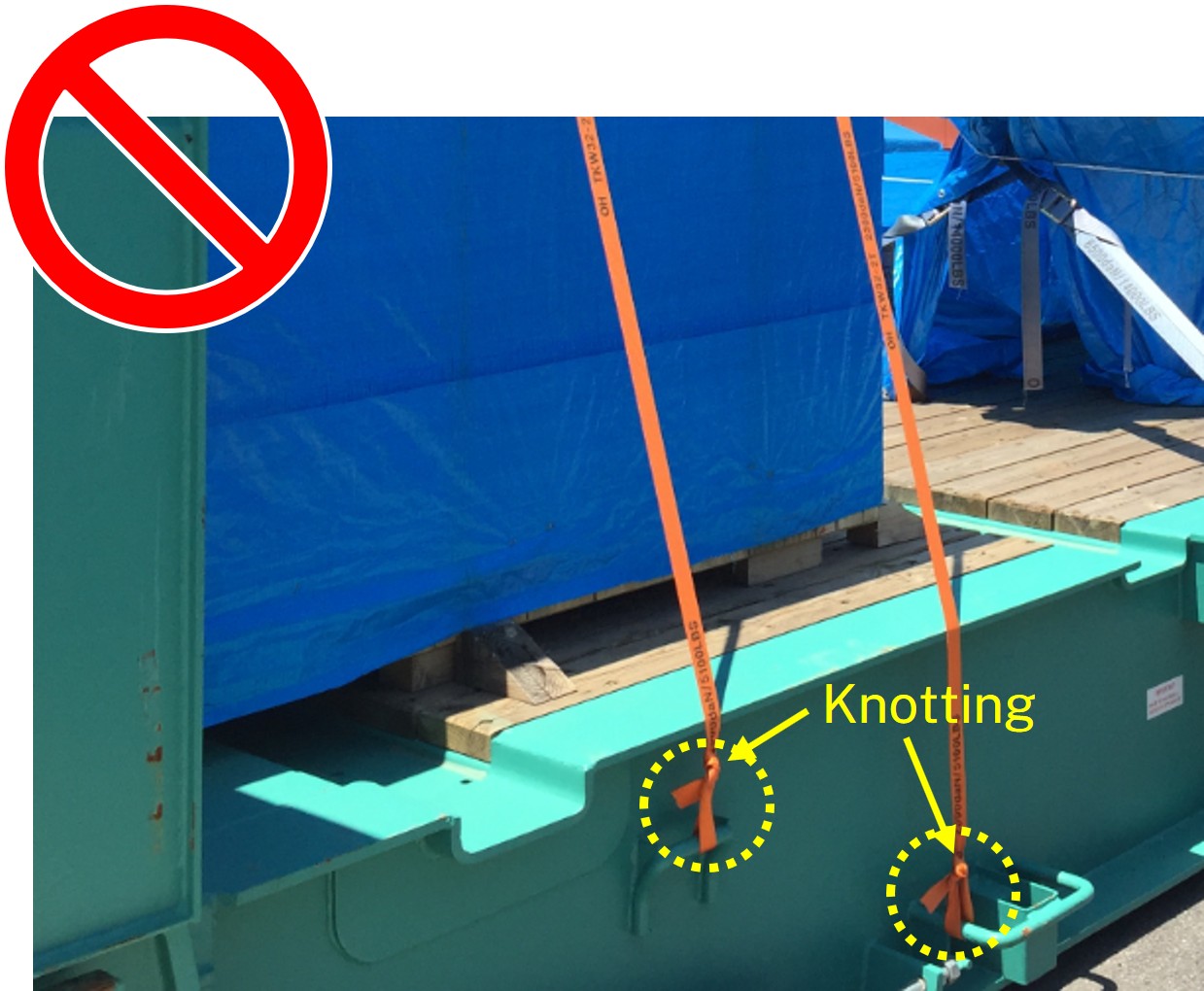

③ 라싱 벨트의 끝단을 매듭으로 묶을 경우, 벨트의 인장 강도가 최대 50% 이상 저하될 수 있습니다.

라싱 벨트는 반드시 전용 Buckle 또는 Ratchet 장비를 사용해 결속해야 합니다. 이러한 전용 장비는 운송 중에도 라싱 장력이 안정적으로 유지될 수 있도록 해줍니다.